在制造业智能化转型的浪潮中,焊接作为基础且关键的工艺环节,其自动化水平的提升直接关系到生产效率、产品质量与成本控制。全球领先的工业机器人及自动化解决方案提供商ABB,通过深度融合其先进的机器人技术与物联网(IoT)平台,正在将焊接自动化率推向新的高度,成功实现超过70%的自动化焊接覆盖率,为制造业树立了新的标杆。

一、 核心驱动力:ABB机器人技术与IoT的深度融合

ABB的焊接机器人,如其知名的IRB系列,以其高精度、高稳定性和强大的编程适应性而闻名。单纯依靠机器人本体的性能,难以实现自动化率的跨越式提升。真正的突破来自于将每一台机器人接入ABB的物联网平台,如ABB Ability™。

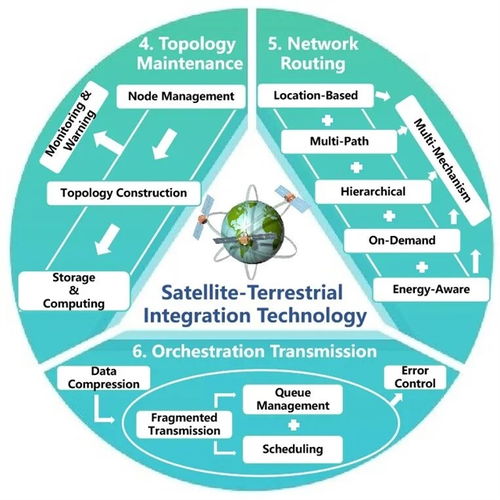

通过物联网技术,焊接机器人不再是孤立的“自动化孤岛”。它们被赋予了“感知、连接、分析、优化”的能力:

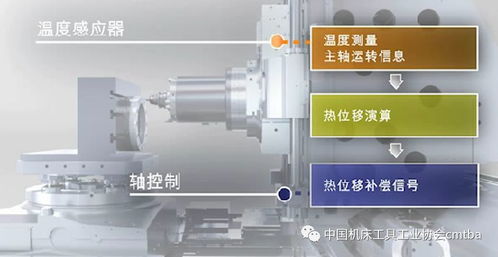

- 实时感知与监控:遍布机器人本体、焊枪、变位机及工件上的传感器,实时采集焊接电流、电压、送丝速度、气体流量、设备振动、温度等海量数据。

- 云端连接与汇聚:所有数据通过工业网关安全、稳定地传输至云端或边缘计算平台,形成一个完整的焊接过程数字孪生。

- 智能分析与决策:基于云平台的大数据分析与人工智能算法,系统能够实时分析焊接质量,预测设备潜在故障(如焊枪喷嘴堵塞、送丝机异常),并自动优化焊接参数以适应微小的工件偏差或材料变化。

二、 实现路径:从单点自动化到全流程智能化

实现70%以上的自动化率,是一个系统工程,物联网技术在其中扮演了“神经中枢”的角色:

- 工艺参数优化与自适应焊接:物联网平台能够积累历史焊接数据,形成最优工艺参数库。当焊接新产品或材料时,系统可以快速调用相近参数,并通过实时传感反馈进行微调,确保首件即合格,大幅减少编程调试时间,扩大了机器人适用的焊接场景。

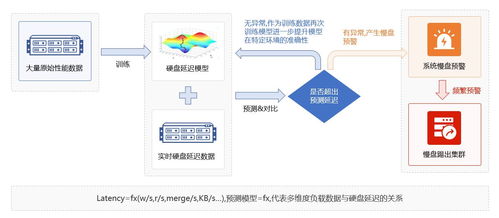

- 预测性维护与高设备综合效率(OEE):传统的计划性维护或事后维修会导致非计划停机,严重影响自动化产线的连续运行。物联网平台通过分析设备运行数据,可以在焊枪耗材耗尽前、机器人关节异常前发出预警,安排精准维护,将非计划停机时间降至最低,保障了自动化焊接线的稳定产出,这是维持高自动化率的关键。

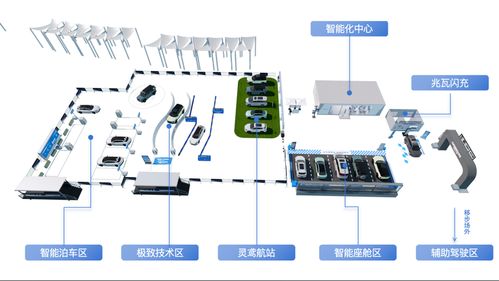

- 远程监控与协同作业:工程师或专家可以通过移动设备或电脑,远程监控全球范围内多条焊接产线的状态,进行故障诊断、程序微调甚至远程协助。物联网平台能协调机器人、变位机、物流AGV等单元,实现更流畅的节拍配合,减少工件等待时间,提升整体设备利用率。

- 质量追溯与持续改进:每一道焊缝的数据都被记录并关联到具体工件,实现了焊接质量的全流程可追溯。通过分析质量数据与工艺参数的关联,可以不断迭代优化焊接工艺,形成持续改进的闭环,长期稳定地保证高自动化率下的产品质量。

三、 带来的价值与行业影响

焊接自动化率超过70%并融合物联网技术,为制造企业带来了显著的效益:

- 效率倍增:生产线几乎可以24小时不间断运行,生产节拍大幅提升,产能显著增加。

- 质量飞跃:机器人焊接的一致性远超人工,结合IoT的实时质量控制,产品合格率接近100%,返工率大幅降低。

- 成本优化:虽然前期投入较高,但长期来看,节省了大量熟练焊工的人力成本、培训成本,减少了材料浪费和能源消耗,综合成本下降。

- 柔性增强:借助物联网平台的快速编程与参数调整能力,生产线能够更灵活地应对小批量、多品种的生产需求。

- 工作环境改善:将工人从高温、烟尘、强光的恶劣焊接环境中解放出来,转向设备监控、维护和工艺优化等更高价值的工作。

结论

ABB机器人通过集成物联网技术,成功将焊接自动化率提升至70%以上,这标志着焊接生产从“自动化”迈入了“智能化”新阶段。这不仅是单一技术的胜利,更是机器人硬件、数据分析、云端平台和行业工艺知识深度融合的成果。这一模式为汽车制造、工程机械、轨道交通、船舶建造等重型焊接领域提供了可复制的智能化蓝图,正驱动着全球制造业向着更高效、更优质、更灵活的未来加速迈进。物联网技术如同“智慧大脑”,让ABB机器人“四肢”的协作更加精准、高效且可靠,共同铸就了现代智能工厂的坚实骨架。