CIMT2019(第十六届中国国际机床展览会)作为全球机床工具行业最具影响力的四大展会之一,不仅展示了全球顶尖的制造装备与技术,更成为观察数控系统技术演进与未来趋势的重要窗口。本届展会上,从国内外主流数控系统厂商的展品与技术方案中,我们可以清晰地看到,网络技术正深度融入数控系统,并驱动其向智能化、开放化、高可靠性方向加速发展。

一、 网络互联成为核心基础设施,构建数字化制造神经中枢

本届展会最显著的特点之一是,数控系统已不再是一个孤立的控制单元,而是通过高速、实时的网络技术,全面融入工厂数字化生态系统。各大厂商展示的解决方案均强调“互联互通”。

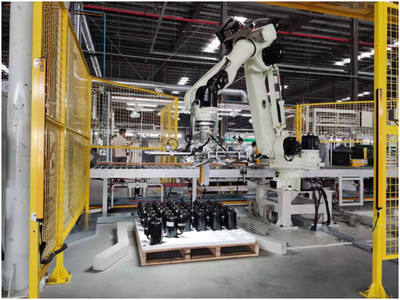

- 工业以太网普及与性能提升:PROFINET、EtherCAT、Ethernet/IP等主流工业以太网协议已成为高端数控系统的标准配置。例如,西门子展示了基于PROFINET的Sinumerik One数控系统,其“数字原生”特性使得从工程设计、虚拟调试到实际生产的全流程数据无缝流转成为可能。发那科的FIELD system平台、海德汉的TNC7系统等,也都将高速以太网作为连接机床、机器人、传感器与上层管理系统(MES/ERP)的核心通道。网络带宽和实时性的提升,使得大量加工数据、状态监测数据得以实时上传,为后续分析优化奠定了基础。

- 5G与TSN(时间敏感网络)的前瞻探索:部分展品与概念演示开始触及下一代网络技术。5G技术凭借其高带宽、低时延、广连接的特性,为机床的无线柔性组网、远程实时监控与维护提供了新的想象空间。而TSN作为以太网的扩展,旨在为关键控制数据提供确定性的实时传输保障,这对于实现多轴精密同步控制、数字化双胞胎的精准同步等高级应用至关重要。这些技术虽未大规模商用,但已指明未来车间网络向更灵活、更可靠方向发展的路径。

二、 基于网络的数据驱动,智能化应用全面落地

网络化为数据的采集与流动铺平了道路,而基于数据的智能化功能则成为各系统厂商竞相展示的亮点。

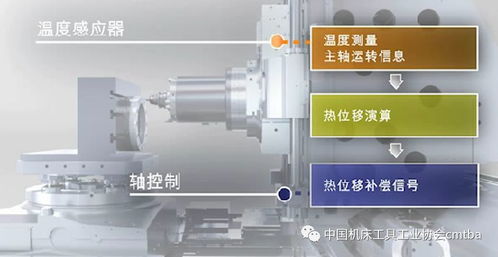

- 智能工艺与自适应控制:通过实时采集主轴负载、振动、温度等多维数据,并结合工艺知识库,系统能够自动优化切削参数、进行振动抑制、实现热误差补偿等。例如,三菱电机的M800/M80系列数控系统具备AI主轴功能,可自动设定最佳切削条件;华中数控的“华中9型”展示了智能编程、加工过程自适应优化等能力。这些功能的实现,高度依赖于底层稳定、高效的数据网络。

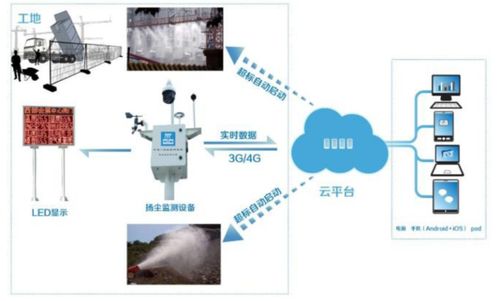

- 预测性维护与健康管理:网络连接使得对机床关键部件(如主轴、导轨、丝杠)的运行状态进行持续监控成为可能。系统或云端平台通过对振动、电流、温度等数据的分析,可预测部件寿命、提前预警故障,从而最大程度减少非计划停机。这标志着数控系统正从“控制”向“管理”与“服务”延伸。

- 云端协同与资源池化:部分领先厂商提出了基于云平台的解决方案。将工艺经验、调试参数、维护案例等数据资源汇聚于云端,形成可共享、可迭代的行业知识库。车间内的机床可通过网络调用云端资源,快速获取优化方案或进行故障诊断,实现制造资源的协同与优化配置。

三、 开放化与生态构建,赋能未来制造

在网络技术的支撑下,数控系统的开放化趋势愈发明显。

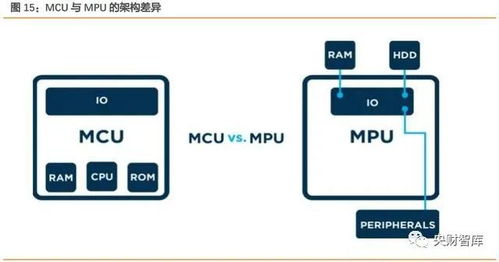

- 开放式软件平台与二次开发接口:为了适应个性化、定制化的制造需求,主流数控系统纷纷提供更丰富的软件开发工具包(SDK)和应用程序编程接口(API)。例如,基于PC和Linux的开放式数控系统架构增多,允许用户或第三方开发者集成特定的工艺软件、AI算法或HMI界面,将数控系统打造为承载专用工艺知识的智能平台。

- 标准化数据接口与互联协议:为实现不同品牌设备与系统间的互联互通,遵循OPC UA等标准化信息模型成为共识。这使得机床产生的数据能够以统一、语义化的格式向上层系统传递,真正打破信息孤岛,为构建柔性化、可重构的智能生产线提供基础。

四、 与发展趋势

CIMT2019清晰地昭示了数控系统发展的核心脉络:网络技术是使能器,智能化是价值体现,开放化是生态基础。未来的数控系统将演变为一个集高精度运动控制、实时数据处理、边缘智能计算与开放互联接口于一体的“智能节点”。其发展趋势可概括为:

- 网络深度融合:从有线到无线(5G),从尽力而为到确定性传输(TSN),网络将更深度地嵌入控制内核。

- 智能层级延伸:从单机智能(工艺优化、健康管理)向系统智能(生产线协同、资源调度)和云端智能(知识沉淀、模型训练)发展。

- 平台化与开放化:系统将更加平台化,通过开放的架构和丰富的生态,赋能不同行业的特定应用,推动制造模式向个性化、服务化转型。

- 安全与可靠性并重:随着网络化程度的加深,网络安全(如数据安全、协议安全)与功能安全将成为系统设计中不可或缺的一环。

CIMT2019展品表明,数控系统正在经历一场由网络技术驱动的深刻变革,它正从机床的“大脑”升级为整个智能工厂的“神经末梢”与“智能终端”,为制造业的数字化转型提供核心动力。