随着工业4.0浪潮的深入,流程工业(如化工、石油、制药、冶金等)正经历一场深刻的智能化变革。构建“智能化工厂”已成为行业提升效率、保障安全、实现可持续发展的核心战略。在这一宏大图景中,网络技术不再是简单的连接工具,而是演变为支撑数据流动、驱动智能决策的神经系统,其角色至关重要。

一、智能化工厂的内涵与网络技术的基础地位

流程行业的智能化工厂,旨在通过集成先进的信息技术、运营技术和管理技术,实现生产全过程的感知、分析、优化与自主控制。其核心特征包括:生产运营的透明化、决策过程的智能化、资产管理的全生命周期化以及业务模式的柔性化。而这一切的基石,正是能够无缝连接现场设备、控制系统、企业资源计划以及云端服务的强大工业网络。

网络技术构成了工厂的“数字血脉”,确保了从传感器微数据到管理大数据的实时、可靠、安全传输。没有高速、稳定、智能的网络,数据的价值将无从释放,智能化也就成了无源之水。

二、支撑智能化工厂的关键网络技术体系

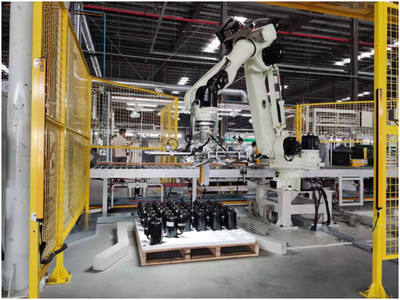

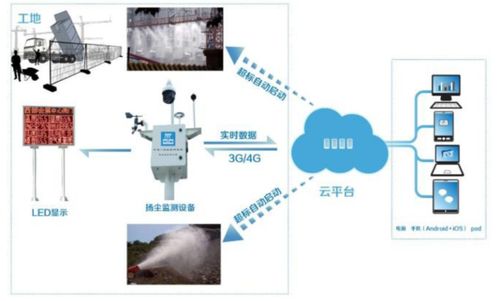

- 工业物联网与泛在感知网络:通过部署大量的智能传感器、仪表和执行器,并利用有线和无线技术(如5G、Wi-Fi 6、工业以太网)将其广泛互联,实现对设备状态、工艺参数、环境信息的全天候、全方位采集。这是工厂智能化的“感官系统”。

- 时间敏感网络与确定性通信:针对流程生产中严格的时序与同步要求(如联动控制、精准投料),TSN等技术提供了低延迟、高可靠、确定性的数据传输能力,确保关键控制指令的准时送达,为高级过程控制和协同作业奠定基础。

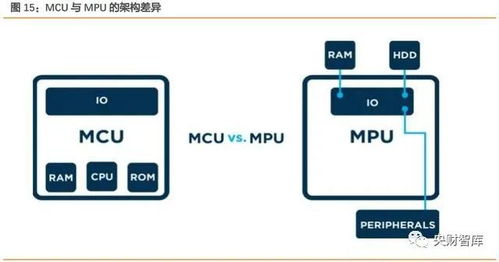

- “云-边-端”协同计算架构:融合云计算的大规模存储与算力、边缘计算的实时响应与预处理、以及设备端的本地智能,形成高效协同的分层处理模式。网络技术在此架构中承担了灵活路由、负载均衡与数据调度的重要职责,使计算资源更贴近需求,优化了整体性能与成本。

- 工业互联网平台与数据总线:基于开放标准的工业互联网平台,通过统一的数据模型和通信协议(如OPC UA),打通了传统上相互隔离的“信息孤岛”(如DCS、SCADA、MES、ERP)。网络作为数据总线,实现了跨系统、跨层级的数据集成与共享,为高级应用提供了统一的“数据湖”。

- 网络安全纵深防御体系:流程工厂关乎重大安全与连续生产,网络安全是智能化的生命线。需要构建涵盖终端安全、边界防护、网络监测、数据加密和统一身份管理的纵深防御体系,确保工业网络能够抵御内部外部的各种威胁,保障生产的稳定与安全。

三、网络技术驱动下的智能化应用场景

- 预测性维护与资产绩效管理:通过网络实时采集设备振动、温度等运行数据,结合边缘或云端的数据分析模型,提前预警潜在故障,变“计划维修”为“预测性维护”,大幅降低非计划停机风险。

- 工艺优化与先进过程控制:将全流程的实时生产数据与工艺模型、人工智能算法相结合,在网络支持下进行快速迭代计算,动态优化工艺参数(如温度、压力、流量),实现节能降耗、提质增效。

- 数字孪生与虚拟仿真:基于高保真的网络数据流,在虚拟空间中构建与物理工厂实时同步的数字孪生体,用于模拟、预测、优化生产行为,支持远程监控、操作培训与新工艺方案的“先验性”测试。

- 供应链协同与柔性生产:通过外网安全接入,将工厂内部网络与供应商、客户系统相连,实现需求、库存、生产计划的实时同步与动态调整,提升供应链响应速度,支持小批量、多品种的柔性化生产模式。

四、挑战与展望

尽管前景广阔,流程行业在推进网络智能化时仍面临挑战:既有老旧设备与系统的兼容与改造难题,也有复合型人才短缺的困境,更有标准碎片化带来的集成复杂度。数据安全、网络可靠性与实时性的极致要求,始终是悬在头顶的“达摩克利斯之剑”。

网络技术的发展将与人工智能、边缘计算、区块链等更深度地融合。未来的智能化工厂网络,将更加自主、自适应、自安全。它不仅能无缝连接万物,更能理解数据背后的意义,自主调度资源,并主动防御威胁,最终成为流程工业迈向高效、绿色、安全发展的核心引擎。网络技术的演进,将持续为流程行业的智能化工厂注入不竭动力,重塑其生产与运营模式。